エッセイ

宇宙村の材料屋

平成16年8月1日掲載

佐藤 英一

宇宙航空研究開発機構

宇宙科学研究本部

助教授

世に「御輿に乗る人、担ぐ人、そのまた草鞋を作る人」なる言い方がある。宇宙科学研究本部(宇宙研)に籍をおく材料屋ということで、私などは、科学衛星(御輿)に乗って天文観測をする天文学者、衛星を打ち上げるシステム工学屋、打ち上げロケット(草鞋)を作る構造屋とくると、草鞋のわらを叩いている、というようなことになろうか。

このところのロケット、衛星の失敗で、宇宙村に吹く風は非常に冷たくなっている。これらの失敗の多くはものが壊れて起きた重大事故であり、このところ事故処理係の材料屋としてのみ商売繁盛で困ったものである。これら失敗を受けて、宇宙分野ではロケット・衛星の信頼性向上が至上命令となっている。(その次にコストダウンか。) 通常、ロケット等の大規模システムでは、構成要素数が非常に多いために個々の部品の信頼性を上げても全体の信頼性を確保することは難しい、とされている。しかし構造設計に限って言うと、設計上のマージン(安全係数、Safety Factor)の低さが最大の要因ではないかと思う。構造設計は、

安全余裕(MS) = 限界応力/{発生応力×安全係数(SF)}-1 > 0

という式が基本となる。限界応力/安全係数を許容応力とも呼ぶ。

ロケットでは、安全係数は、限界応力として破壊強度をとる場合1.1、耐力をとる場合1.25とすることが多い。この式は、構造物に対し、予想される最大荷重の1.1倍の荷重がかかっても有害な変形を生じないこと、最大荷重の1.25倍の荷重がかかっても破壊しないこと、という要求に由来する。当然、限界応力には、使用環境に応じた値(例えば温度もそうだが、振動環境下では疲労強度をとるといったことも含む)を使用するのは当然として、物性値のばらつきを考慮する必要もある。正規分布によれば、平均破壊強度相当の荷重を負荷すれば50%は破壊するが、(平均値-3×標準偏差)の荷重を付加すれば99.86%生き残ることになる。ただし実際にはデータ数は有限なので、MIL規格においては、95%の信頼水準で99%の生き残り確率を有するA規格値と、95%の信頼水準で90%の生き残り確率を有するB規格値が定められている。試験数が30程度の場合には、A値は-3σ値、B値は-2σ値にほぼ相当するが、データ数が6程度の場合には、A値は-5σ値、B値は-3σ値という厳しい値が要求される。特殊環境での材料物性値を実測して設計しようとする場合、信頼性を確保することは非常に大変なことになるのである。

それにしてもマージンが少なすぎるのが、無人ロケットの設計の現状である。これは ひとえに地球周回軌道に上げるためのエネルギーが莫大であることによる。一般には安全係数が大きいので見落とされてしまう材料の細かい挙動が、安全係数が小さくなると顕わになってきて、思いがけない問題点が露呈することがある。その一例を次に述べたい。

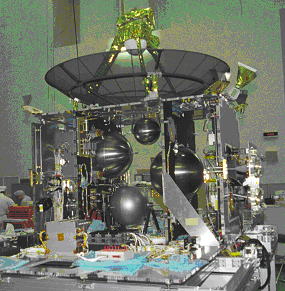

軌道制御の必要な衛星にはガスジェット装置(Reaction Control System)が積まれており、衛星内部の大きな部分は燃料タンクで占められる。宇宙研の科学衛星のRCSには1990年の「ひてん」以来、超塑性ブロー成形で作られたTi-6Al-4V合金製タンクが使われている。従来は安全係数として破壊強度に対し2.0をとっていたが、2003年5月に打ち上げた小惑星探査機「はやぶさ」(Fig.1:小惑星探査機「はやぶさ」内部の燃料タンク群。上部3つが超塑性ブロー成形によるTi-6Al-4V合金製球形タンクで、そのうちの右側のものが本文中のXeタンク。(JAXA提供))のイオンエンジン用Xeタンクでは、重量削減のため1.5まで下げた設計をした(これでも先ほどの1.25よりは大きな値である)。さて、このタンクの耐圧試験時に、圧力負荷後ずるずるとひずみが増加するクリープとしか思えない現象が見られた。あわてて本合金のクリープ試験を室温で実施したところ、確かに耐力に近い荷重を負荷すると室温でもクリープ変形することが確認された。タンクは、ブロー成形した半球形状の部品を赤道部で溶接して作っている。溶接時に避けられない微少な形状不整部が、耐圧試験での圧力負荷により真球に矯正されつつある現象が観察されたのであろうと判断された。これまでは、安全係数が大きかったので形状不整部にかかる応力が小さく、クリープ速度が非常に小さく、気がつかなかったというのが真相である。

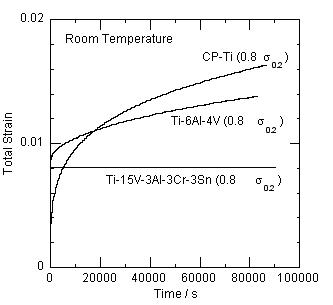

Ti-6Al-4V合金はファスナー(ボルト、ナット)としても使用されるようになってきているが、この室温クリープによる応力緩和はボルトのゆるみから重大事故につながる危険性がある。チタン合金の室温クリープについては50年以上前から存在が論文で報告されているが、あまり注目されてはきておらず、定量的なクリープ挙動やクリープの起源についての研究は僅かである。α-Ti (CP-Ti)、(α+β)-Ti (Ti-6Al-4V)、β-Ti (Ti-15V-3Al-3Cr-3Sn)の焼鈍材の室温クリープ曲線をFig. 2 (3種のチタン/チタン合金の室温クリープ曲線。それぞれ0.2%耐力の80%の荷重が負荷されており、負荷後ほぼ1日後にCP-TiおよびTi-6Al-4Vでは5×10-8s-1, 3×10-8s-1というひずみ速度を示すのに対し、Ti-15V-3Al-3Cr-3Sn は全くひずみ速度を示さない)に示す。それぞれ0.2%耐力の80%の荷重が負荷されており、負荷後ほぼ1日(86000s)後にCP-TiおよびTi-6Al-4Vは5×10-8s-1、3×10-8s-1というひずみ速度を示しているのに対し、Ti-15V-3Al-3Cr-3Snは全くひずみ速度を示していない。その他の金属、合金の挙動も調べた結果、室温クリープ現象はh.c.p.金属および合金において観察され、c/a比すなわち一次すべり系には依存しないことが明らかとなった。その中でも特にTiおよびTi合金においてクリープは甚だしかった。また、立方晶系の純金属でも小さな室温クリープ現象が見られた。しかし、β-Ti合金を含む立方晶系の合金では全く見られなかった。このh.c.p.特有の室温クリープのメカニズムは、学問的にも興味あるところである。また、これはMg合金でも生じており、現在問題になっていると聞く中温域でのクリープとは別に検討しておく必要があるのではないであろうか。

Ti-6Al-4V合金はファスナー(ボルト、ナット)としても使用されるようになってきているが、この室温クリープによる応力緩和はボルトのゆるみから重大事故につながる危険性がある。チタン合金の室温クリープについては50年以上前から存在が論文で報告されているが、あまり注目されてはきておらず、定量的なクリープ挙動やクリープの起源についての研究は僅かである。α-Ti (CP-Ti)、(α+β)-Ti (Ti-6Al-4V)、β-Ti (Ti-15V-3Al-3Cr-3Sn)の焼鈍材の室温クリープ曲線をFig. 2 (3種のチタン/チタン合金の室温クリープ曲線。それぞれ0.2%耐力の80%の荷重が負荷されており、負荷後ほぼ1日後にCP-TiおよびTi-6Al-4Vでは5×10-8s-1, 3×10-8s-1というひずみ速度を示すのに対し、Ti-15V-3Al-3Cr-3Sn は全くひずみ速度を示さない)に示す。それぞれ0.2%耐力の80%の荷重が負荷されており、負荷後ほぼ1日(86000s)後にCP-TiおよびTi-6Al-4Vは5×10-8s-1、3×10-8s-1というひずみ速度を示しているのに対し、Ti-15V-3Al-3Cr-3Snは全くひずみ速度を示していない。その他の金属、合金の挙動も調べた結果、室温クリープ現象はh.c.p.金属および合金において観察され、c/a比すなわち一次すべり系には依存しないことが明らかとなった。その中でも特にTiおよびTi合金においてクリープは甚だしかった。また、立方晶系の純金属でも小さな室温クリープ現象が見られた。しかし、β-Ti合金を含む立方晶系の合金では全く見られなかった。このh.c.p.特有の室温クリープのメカニズムは、学問的にも興味あるところである。また、これはMg合金でも生じており、現在問題になっていると聞く中温域でのクリープとは別に検討しておく必要があるのではないであろうか。

それにしても、このTi-6Al-4V 合金ボルトを、どこでなぜ使用し続けているのであろうか。実は、宇宙研の惑星探査機「のぞみ」や「はやぶさ」では、重量削減のため非磁性SUSボルトをTi-6Al-4Vボルトに全面的に変更している。このとき、Ti-6Al-4Vの強度を生かさず締め付け要求はSUBボルトのままとしたので、この心配はほとんどないといってよかろう。他の衛星でも、一部の機器に軽量化や低熱伝導化のためTiボルトを採用した例は多数あるが、Ti合金の高比強度を十分に発揮させた使い方はしていないようであり、応力緩和による不具合も報告されていない。一方航空機でも、民間機(B777等)、軍用機(F15等)を問わずTi-6Al-4Vボルトは数多く使われている。しかし、特に応力緩和に対する対策や不具合事例はないようである。その理由を推察するに、航空機では、設計上の最大荷重(旋回時)に対し実運用での荷重は非常に低くかつ継続することはない(特に軍用機)あるいは安全係数を比較的大きくとっている(民間機)ということにあるのではないであろうか。残念ながら、設計基準は米国から与えられているので、我々には詳細は不明である。

いずれにせよ、Ti-6Al-4V合金を高力ボルトとして使用するべきではないことは明らかである。上記のようにβ-Ti合金を含む立方晶系の合金では全く室温クリープは見られない。また、Ti-6Al-4V合金は冷間加工性がほとんど無く通常切削加工でボルトを製作しているのに対し、β-Ti合金ボルトは鍛造で作れる可能性がある。しかし、我々の知る範囲ではβ-Ti合金ボルトは開発されていないようである。そこで我々は、Ti-15V-3Al-3Cr-3Sn合金ボルトの開発を開始した。2004年10月打ち上げ予定の宇宙研のINDEX衛星の主要構体組立においては、Ti-6Al-4V合金ボルトの使用を取りやめ、試作したTi-15V-3Al-3Cr-3Sn合金ボルトを高軸力域で使用することとした。現在、Ti-15V-3Al-3Cr-3Sn合金ボルトを安定した品質で供給できるようにすべく、ボルトメーカと共同開発を進めている。

(軽金属 第54巻4号掲載)